Особенности производства разных видов рыбных консервов

Разные виды консервов из рыбы имеют уникальную рецептуру и технологию приготовления:

- Натуральные – цельная мелкая или крупная кусковая рыба, которая варится в собственном соку, заливается растительным маслом, закатывается в банки и стерилизуется. К лососевым рыбам добавляют душистый перец.

- Закусочные – обжаренные в муке (панированные) сардины, скумбрия, салака, ставрида с томатной заливкой, либо подкопченная рыба для шпрот в масле.

- Рыборастительные – мелкая сырая, вареная или обжаренная рыба (или потроха), к которой добавляются крупа, овощи, бобы, а заливка представляет собой соус, маринад или бульон. Могут готовиться в виде фарша, тефтелей, фрикаделей, котлеток или голубцов.

Отдельные виды рыбных консервов – пресервы (сельдь и сайра баночного посола, цельная/рубленая салака, килька, тюлька, хамса, лососевые рыбы и рыбопродукты) с добавками уксуса, горчичного и майонезного соуса, растительного масла, пряно-солевой заливки, фруктовых соусов. Пресервы не проходят термическую обработку, но обязательно упакованы максимально герметично.

Требования СЭС

Как можно догадаться, они достаточно серьезные. Начать следует с персонала. Во-первых, у каждого работника в обязательном порядке должна быть соответствующим образом заполненная санитарная книжка с допусками к производству пищевой продукции.

Во-вторых, каждый из них должен в установленные сроки проходить медицинскую комиссию для работников перерабатывающей промышленности. У всех сотрудников должна иметься спецодежда и обувь. Работать специалисты могут только в перчатках.

Что касается самого цеха для производства консервов, то, во-первых, он должен находиться на расстоянии не менее 500 метров от ближайшего жилого дома. Строение обязательно должно иметь подвод воды, а также быть подключенным к канализационной системе. Кроме того, вам необходимо оборудовать удобный подъезд к производственным помещениям, договориться о регулярном вывозе отходов. В летнее время их необходимо убирать не реже одного раза в сутки.

Учтите, что любая пищевая технология (производство консервов — не исключение) предусматривает ежедневную дезинфекцию всех рабочих поверхностей, так что на территории предприятия должен быть как запас дезинфицирующих веществ, так и емкости для хранения готовых растворов.

Стены и пол облицовывают кафельной плиткой с той целью, чтобы эти поверхности было проще дезинфицировать. Каждая партия сырья и готового продукта должна иметь все необходимые сертификаты соответствия.

Текст

ВИДЕТЕЛЬСТ Ль- ИИ А.Литвин нко,к ДЛ тся к гальваностохимическому хрнсервной тары. позышение в годного.СпособОСажДЕНИЕ Схромат ключает оя хрома ой пленк ктролитическое щиной 0,02-0,05 лакового покрытри ния ойкост С вте ие на коррозионную терилизацией при 1 одельных средах, оррозионная стойко разцах с хромовым иорого находилась в ть наблюокрытием, о взаимоя ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ РКНТ СССР, /1;1 ентральн:,:г: на)чно-исследовский йчс ги гу г че О ной металлим, И. Ьа р; ,ин:;72) А.Лараг,.Онов, В,В,М.Лопатин и Б,А.Шитов(53) 621,35″7,669,268(088.8)5-) з -,.- 1 нт Д;и обрит;,;ии Я1 г уь 4., 1. «.,Й вгопско сви детельство СС1; оО;5 т С 25 В 3/12, 1985.541 С,»Ц; С; г)г,5(-)-И К:СТИь:;- — рочг)л те р)Из;)Ьоетение относ гии, в частности к элект миоованию ест для кЦель изобретения -тия.Слой хрома осаждают толщиной, враза превышающей содержание алюми в стали и уменьшенной на 0,055 мкм.Для изготовления хромированной лакированной жести использовали 3 рулона черной жести марки ЧЖК из стали различных плавок, изготовленной методом непрерывной разливки, с содержанием алюминия 0,025, 0,030, 0,035 мас, . Осаждение хрома пооводили из стандартного электролита :,250 г/л СГОз и 2,5 г/л Н 2 Я 04) при 55+5 С на промышленном агрегате на движущуюс со скоростью 90 м/мин стальную ленту, Хро 57) Изобретение относится к области гальваностегии, в частности к злектролитическому хромированию жести, содержащей 0,025-0,035 мас.0 алюминия, может найти применение в агрегатах непрерывного действия, производящих жесть для консервной тары, Цель изобретения — повышение выхода годного. Способ включает электролитическое Осаждение слоя хрома толщиной 0,02-0,05 мкм, хроматной пленки и лакового покрытия. Пои этом хром осаждают слоем толщиной, в три раза превышающей содержанле алюминия в стали и уменьшенной на 0 055 мкм, П ри этом выход годного для консервной жести увеличен на 30 ь.1 табл,мовые осадки разной толщины (0,015 — 0,055мкм) получали изменением катодной плотности тока (50-60 А/дм ) и количества вкл ю 2ченных в» нн хромирования,Пассивную хроматную пленку осаждалииз электролита, содержащего.100 г/л СгО зи 0,1 г,л .304, при 55 + 5 С и катоднойплотносп тока 20-40 А/дм в течение 2 с,2Нанесение консервного лака марки ЭП 527 Х ,тол щи ной 5 мкм проводили методомраспыления в электрополе высокого напряжения с последующей индукционной сушкой. образцов хромированной лакирован-дти были отштампованы крышки типа нои жес1-82,Испытанпроводили счение 1 ч вмЛучшаядалась на обтолщина коРезультаты испытаний защитных свойств хромированной жести стояние защитного покрытия на крышках 1 — 82 после испытания в ма ельных с е ах:тиллированная вода 2; — ный раствор винной кислоты Д — ный раствор варенной соли з изменени очки коррозии ез изменения Точки коррозиБез изменениТочки коррози5Без иэменениИ 11 чки коррозии ез изменения очки коррозии ез измененияН н Точки коррозии Беэ изменения Н Точки коррозии Без изменения иТочки коррозии П р и м е ч а н и е. Остальные технологические параметры процесса получениромированной лакированной жести поддерживались постоянными. Составитель В,Игнатьев едактор Л,Веселовская Техред М.Моргентал Корректор М.ДемчикЗаказ 1749 Тираж 410 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СС 113035, Москва, Ж, Раушская наб 4/5Производственно-издательский комбинат «Патент», г. Ужгород, ул, Гагарина, 101 связи с содержанием алюминия в стали ивыбиралась, исходя из предложенного соотношения параметров,Результаты испытания защитных 5 свойств хромированной жести представлены в таблице,Как видно иэ представленных данных, предлагаемый способ обеспечивает павы шение защитных свойств и выхода хромированной жести. Формула изобретения Способ обработки жести для консервной тары, преимущественно из стали, содержащей 0,025-0,035 мас.алюминия, включающий злектролитическое осаждение слоя хрома толщиной 0,02-0,05 мкм, хроматной пленки и лакового покрытия, о т л и ч аю щ и й с я тем, что, с целью повышения выхода годного, слой хрома осаждают толщиной в три раза превышающей содержание алюминия в стали и уменьшенной на 0,055 мкм,

Смотреть

Требования к консервантам

Существует сразу несколько основных методов производства консервов, наиболее распространенными из которых являются физические и химические их разновидности. Не секрет, что в современных продуктах такого рода имеется немало консервантов. В принципе, этим грешит все производство консервированных продуктов, начиная с тех пор, как они начали выпускаться в промышленных масштабах.

К этим веществам предъявляются особые требования: они должны быть полностью безвредными, не нарушать исходный вкус продукта, в неизмененном состоянии выводиться из организма человека. К сожалению, ни один из распространенных консервирующих агентов всем требованиям сразу не соответствует.

Определение термоустойчивости микробов

Наиболее простой и в то же время достаточно точный метод определения термоустойчивости микробов (по В. Л. Омелянскому) состоит в том, что небольшое количество суспензии изучаемого микроорганизма в водном или солевом растворе подвергают действию желаемой температуры в запаянном капилляре короткой пипетки Пастера (рис. 72). Пипетки Пастера предварительно закрывают длинными (двойными) ватными пробками и стерилизуют сухим жаром. После стерилизации конец запаянного капилляра оттягивают на пламени горелки в тончайший волосок, конец которого обламывают стерильным пинцетом. Тотчас же засасывают в капилляр пипетки суспензию изучаемого микроба и капилляр вновь запаивают. Приготовив таким образом необходимое количество пипеток с исследуемым материалом, помещают их в отверстия асбестового картона, которым накрыта водяная баня, установленная на определенную температуру. Каждая пипетка выдерживается в водяной бане при заданной температуре назначенное время (5; 10; 15 мин и т.д.), по истечении которого последовательно вынимают каждую пипетку (лучше брать по две для проведения параллельного опыта), охлаждают капилляр в холодной воде и стерилизуют его конец. Стерилизовать капилляр можно погружением его в стакан со спиртом и эфиром. Простерилизовав капилляр, быстро подсушивают его над пламенем горелки, затем конец обламывают стерильным пинцетом и выдувают содержимое пипетки в стерильную чашку Петри. Посев заливают необходимой для изучаемого микроба питательной средой и выращивают в термостате при оптимальных температурах роста 24-48 ч. Наличие роста микробной культуры в чашке Петри будет свидетельствовать о степени термоустойчивости данного микроба.

В последние годы во ВНИИКОПе были разработаны усовершенствованные методы определения термоустойчивости микробов и их спор, более соответствующие условиям консервного производства.

Стерильный продукт (консервы) заражали специально приготовленной суспензией спор изучаемого микроба в воде или буферном растворе из расчета 10-100 тыс. спор на 1 г консервированного продукта. Зараженную (инокулированную) массу тщательным образом перемешивали и асептически с помощью шприца разливали в стерильные ампулы емкостью 1-2 мл. Ампулы запаивали и в специальных мешочках помещали в глицериновую баню при разных температурах (в °С) — 110; 115; 117; 125 — на определенные промежутки времени — на 1; 2; 3; 5 мин и т.д. После прогревания ампулы немедленно охлаждали в холодной воде и термостатировали 14 дней при 37°С. Если в ампулах наблюдался рост микробов (газообразование, помутнение среды, появление гнилостного запаха и пр.), то это свидетельствовало о стойкости микробных спор к данному температурному воздействию и его продолжительности. Из ампул, где роста не наблюдалось, содержимое переносили в пробирки со средой Китта-Тароцци и посев выращивали при 37 °С еще 48 ч. Отсутствие роста свидетельствовало о том, что время и температура нагревания являются летальными для спор изучаемого микроба.

В последнее время вместо ампул предложено использовать для определения термоустойчивости микробов капилляры из тонкостенных стеклянных трубок (толщина стенки 0,1 мм) длиной 7,5 см. В капилляр вводится суспензия изучаемого микроба и медь-константановая термопара. Прогрев исследуемой суспензии микробов в капиллярах осуществляется в термостатах ТС-24, заполненных специальным маслом или глицерином (жидкостями с точкой кипения выше 130°С). Новая методика дает возможность получить более четкие данные при исследовании закономерностей отмирания микробов при нагревании, так как исключает явление активации спор и «теплового шока» у микробной суспензии при достижении заданной температуры. С помощью этой методики можно изучать термоустойчивость микробов и их спор в температурном диапазоне 120-160°С.

При изучении термоустойчивости микробов и их спор в настоящее время определяют: 1) время, необходимое для полной гибели всех микробов и их спор; 2) время, необходимое для гибели 90% клеток; 3) температурный уровень (в °С), при котором число выживших клеток уменьшается в 10 раз. Эти данные необходимы при разработке режимов стерилизации.

Тара, используемая при консервировании. Ее подготовка к заполнению

В качестве тары, применяющейся для консервирования, могут быть использованы стеклянные банки, выпускаемые нашей стеклотарной промышленностью, стеклянные узкогорлые и широкогорлые бутылки, деревянные бочки и другие сосуды.

Наиболее распространена при домашнем консервировании стандартная стеклянная тара вместимостью от 0,5 до 10 л с диаметром горла банки 82 мм, вместимостью 0,25 л с диаметром горла банки 58 мм.

Можно также использовать стеклянные банки из-под импортных консервов, а также специально выпускаемую стеклянную тару для консервирования в домашних условиях.

Стеклянные консервные банки используют для затаривания продукции, подлежащей тепловой обработке стерилизацией или горячим розливом. Стеклянные бутылки чаще всего применяют для консервирования жидких и пюреобразных консервов горячим розливом.

Бочки и другие емкости, герметически не укупоривающиеся, используют обычно для квашения и засолки.

Перед заполнением тару необходимо подвергнуть санитарной обработке. Банки со следами загрязнения замачивают в теплой щелочной воде на несколько часов, затем моют в нескольких водах с применением щелока или других синтетических моющих средств, после чего ополаскивают в проточной воде до полного удаления с поверхности банок остатков моющих средств. Окончательная обработка банок заключается в обработке их кипящей водой либо паром. Для этого теплые банки опускают в кипящую воду на 1 — 2 мин либо обрабатывают паром, устанавливают их на носик или горловину кипящего чайника.

Крышки, предназначенные для герметизации тары, промывают в теплой воде, а затем опускают на 1 — 2 мин в кипящую воду.

Обработанные банки накрывают прошпаренными крышками и сохраняют до расфасовки.

Не рекомендуется хранить обработанные банки до наполнения более 30 мин.

Банки, предназначенные для расфасовки в них консервов, и крышки, не подлежащие стерилизации, подсушивают в духовом шкафу до полного удаления со стенок банки следов влаги.

Бочки моют щетками, раствором кальцинированной соды, тринатрий фосфата или других моющих средств, ополаскивают чистой теплой водой, а затем пропаривают. В домашних условиях пропаривание проводится несколько раз. В бочку заливают кипящую воду и накрывают сверху крышкой. Иногда при пропаривании в бочку кладут горсть ароматических растений (например, укропа, мяты и т. д.) для удаления постороннего запаха.

Оборудование

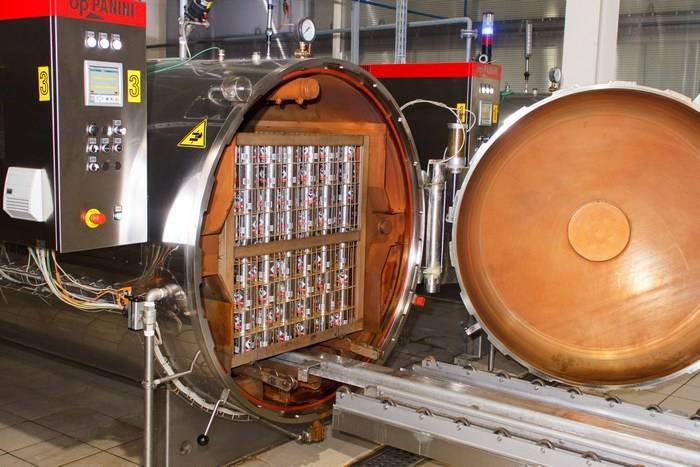

Таким образом, вам потребуется оборудование для производства крышек для консервирования, автоклавы, моечное оборудование, парогенераторы, транспортерные линии, упаковочные машины и т. п. Благо, что в настоящее время существует огромное количество отечественных и импортных моделей такого рода техники.

Производители предлагают полностью готовые и автоматизированные линии, стоимость которых во многом зависит от функциональности и мощности. К примеру, простейший комплект для закатывания овощных консервов обойдется вам в 2 миллиона рублей. Но к этим деньгам нужно прибавить сумму в 450-500 тысяч рублей, которая уйдет на производство маринада. Еще тысяч 300 уйдет на покупку стерилизаторов.

Примерно за те же деньги можно купить оборудование для производства рыбных консервов. Дополнительное же оборудование для нарезки рыбных пресервов стоит приблизительно 700-800 тысяч рублей. Кроме того, 100-150 тысяч рублей «съест» производство крышек. Их выгоднее производить самим, так как качество сторонней продукции нередко бывает очень плохим.

Готовая линия по производству мясных консервов оценивается уже в 10 миллионов, а многофункциональные западные машины так и вовсе продаются за 50 и более миллионов. Так что сказать что-то конкретное по затратам не получится, ведь все зависит исключительно от направления вашей деятельности. Так что перед тем как открыть собственное производство, нужно очень внимательно подойти к вопросам планирования.

Обоснования выгодности проекта

Сразу после кризиса 2008 года на отечественном рынке консервированной продукции был зафиксирован сильный спад, но уже после 2010 года объемы производства примерно вернулись к докризисным показателям. Но и по сей день рост рынка на 30% и более обусловлен импортными поставками. С учетом этого налаженное отечественное производство консервов имеет все шансы занять достойную нишу на развивающемся рынке.

Большая часть производителей занимаются выпуском рыбных консервов. Количество же тех, кто выбрал «мясную» специализацию, намного меньше. Связано это как с трудностями покупки качественного сырья, так и с жесткими требованиями надзорных органов.

Куда проще изготавливать консервированную овощную продукцию, но ведущие ритейлеры предупреждают, что спрос на нее в нашей стране намного ниже. Объемы продажи даже банальной кильки в томате намного превышают таковые показатели для тех же консервированных огурцов.

Такая ситуация связана с традиционно сильными позициями домашнего консервирования во всем бывшем СНГ, что делает производство консервов из овощей перспективным, только если заниматься вы этим будете в промышленных масштабах.

Ситуация с фруктовыми консервами еще хуже: если не считать легендарных консервированных персиков, которые многим известны еще со времен того же СССР, их покупки еще с 2011 года находятся в стадии стабильной стагнации.

Контроль режима стерилизации консервов

Как основной процесс консервирования, предопределяющий качество и сохранность консервируемого продукта, стерилизация требует соответствующего контроля. В настоящее время для контроля за температурой и давлением внутри автоклава в процессе стерилизации пользуются измерительными приборами — термометрами и манометрами; в автоклавных отделениях монтируют терморегистрирующие приборы — термографы, записывающие температуру внутри автоклава при: стерилизации консервов. Неудобство термографов заключается в том, что> они только фиксируют, но не регулируют температуру в автоклаве.

В последнее время широкое применение получают терморегуляторы: конструкции Бабенкова, дающие возможность управлять процессом стерилизации консервов в автоклавах без регулируемого противодавления. В тех случаях, когда контроль режима стерилизации осуществляется с помощью термографов, проверку термограмм (бумажный круг или лента, на которой записана температура) ведет старший микробиолог. Он ежедневно просматривает термограммы и в случае нарушения режима стерилизации принимает меры к ликвидации нарушений.

При разработке новых режимов стерилизации, когда нужно измерить температуру в центре банки или определить скорость прогревания ее содержимого, пользуются термопарами (рис. 73). Термоэлектрический метод измерения температуры в центре банки является наиболее совершенным. Термопара — это две спаянные металлические пластинки из разных металлов, например из меди и константана, из нихрома и никелина и т.д. К концам каждой пластинки припаивают провода, которые подсоединяются к гальванометру. Пластинки и нижние концы проводов помещаются в автоклав. Для изоляции от греющей среды и предохранения от механических повреждений их предварительно укладывают в защитный кожух, например, в толстую резиновую трубку. Термопара может и не иметь пластинок, а непосредственно используются два спаянных на одном конце провода из меди и константана.

При нагревании места спая двух разных металлов возникает разность потенциалов, пропорциональная величине нагрева. При измерении температуры в центре банки при стерилизации спаянный конец термопары помещают в центр банки, а свободные концы проводов, выведенные из банки, подключают к гальванометру. Шкала гальванометра, регистрирующего возникающую при нагреве разность потенциалов, может быть градуирована непосредственно в градусах температуры. Наблюдая за перемещением стрелки гальванометра во время стерилизации и фиксируя температурный уровень во времени, строят кривые проникновения тепла в центр банки. По оси абсцисс откладывается время стерилизации, по оси ординат — температура.

Технология

Вне зависимости от исходного продукта, стандартное производство консервов включает в себя приблизительно одинаковые этапы. На первом из них сырье тщательно осматривается, оцениваются его органолептические показатели. Фрукты и овощи тщательно моются, при необходимости обрабатываются паром и/или УФ-излучением.

Из мясных блоков удаляются посторонние примеси, избыток жил и некондиционные части. То же самое относится и к рыбе. Дальнейшая технология (производство консервов должно строго ей следовать) зависит исключительно от вида исходной продукции.

Как правило, овощи и фрукты маринуют, для чего их раскладывают по банкам, после чего заливают горячим или холодным (в зависимости от рецептуры) раствором и отправляют на стерилизацию и укупорку. Если же речь идет о производстве пюре или чего-то подобного, то готовая продукция также укладывается в тару и идет на стерилизацию.

Мясо и рыба чаще всего тушатся в собственном соку, причем для этого используют промышленные автоклавы, где при огромном давлении и температуре свыше 100 градусов полностью уничтожаются даже споры ботулизма.

![§ 2. консервирование [1969 наместников а.ф. - хранение и переработка овощей, плодов и ягод]](https://pro-orehi.ru/wp-content/uploads/8/f/6/8f620637cadecfb537f99b11d5583185.jpeg)

![Тара, используемая при консервировании. ее подготовка к заполнению [1991 евстигнеев г.м., хенкин д.и. - настольная книга по домашнему консервированию]](https://pro-orehi.ru/wp-content/uploads/a/9/0/a901035357a05b73d784b6763584628e.jpeg)

![§ 2. консервирование [1969 наместников а.ф. - хранение и переработка овощей, плодов и ягод]](https://pro-orehi.ru/wp-content/uploads/4/2/f/42f6124bd30ddeb6f239dec35851f279.jpeg)