Содержание

- Введение

- Краткий исторический обзор развития микробиологии

-

Глава I. Краткие сведения об общей морфологии и физиологии микроорганизмов

- Бактерии

- Грибы

- Систематика микроорганизмов

- Процессы питания и дыхания у микроорганизмов

- Глава II. Ферменты и их значение для микроорганизмов

- Природа ферментов и механизм их действия

- Номенклатура и классификация ферментов

- Глава III. Микроорганизмы и среда

- Условия проявления активной жизнедеятельности микробов

- Влияние физических факторов на развитие микроорганизмов

- Влияние химических факторов на развитие микроорганизмов

- Влияние биологических факторов на развитие микроорганизмов

-

Глава IV. Важнейшие биохимические процессы, возбуждаемые микроорганизмами

- Спиртовое брожение

- Глицериновое брожение

- Молочнокислое брожение

- Маслянокислое брожение

- Брожение пектиновых веществ

- Разложение клетчатки

- Разложение жиров и высших жирных кислот

- Уксуснокислое брожение

- Лимоннокислое брожение

- Аммонификация белка (гниение)

- Значение микробиологического контроля на консервных заводах и организация микробиологических лабораторий

- Глава V. Аппаратура, приборы и посуда микробиологической лаборатории и методы стерилизации

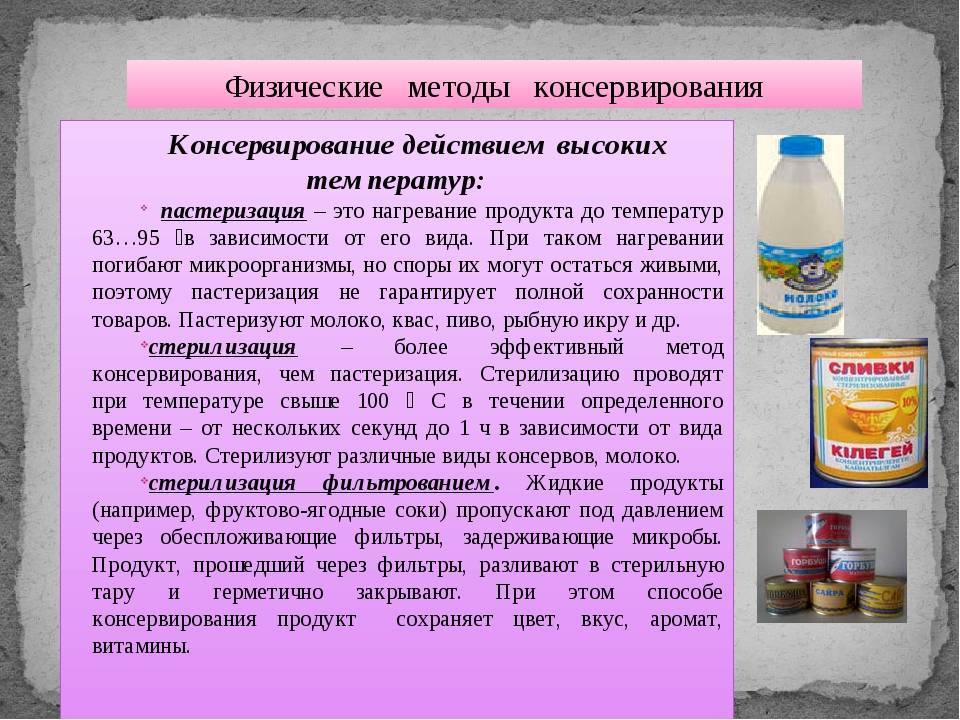

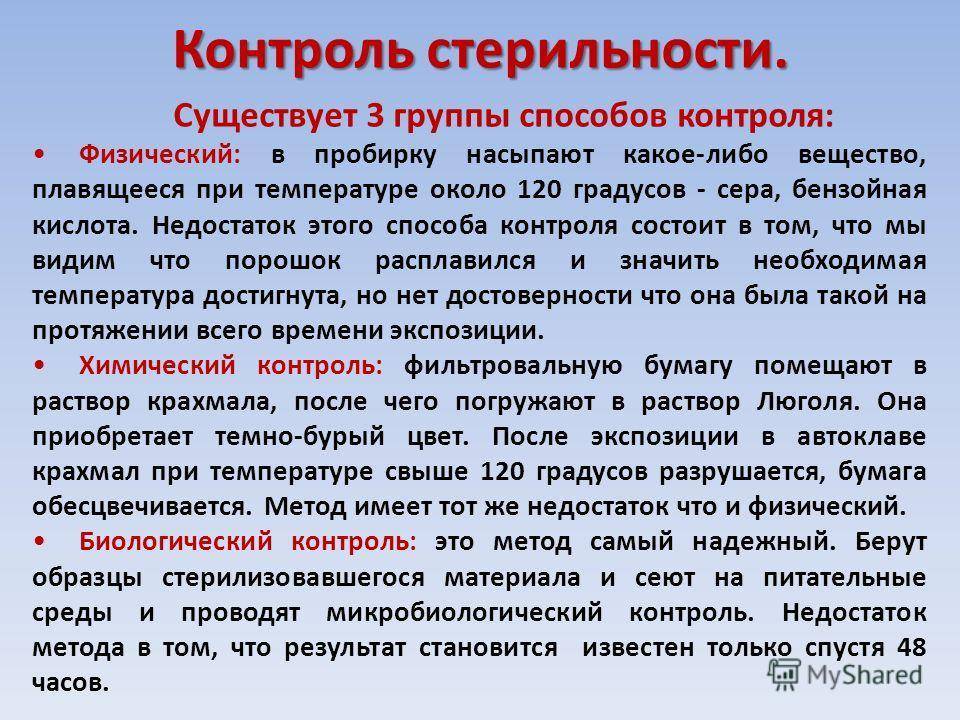

- Методы уничтожения (стерилизации) микробов

- Приспособления и посуда для посевов микроорганизмов

- Термостат

-

Глава VI. Питательные среды и их приготовление

- Простые питательные среды

- Специальные питательные среды

- Элективные среды для выделения кишечной палочки

- Дифференциально-диагностические среды

- Молочные среды

- Среды для выращивания дрожжей и плесеней

- Использование сухих питательных сред

- Обращение с бактериальными культурами и методы посева на питательные среды

- Глава VII. Микроскоп и техника микроскопирования

- Устройство микроскопа и его назначение

- Техника микроскопирования

- Приготовление микроскопических препаратов

- Глава VIII. Микробиология консервного сырья

- Плоды и овощи

- Химический состав плодов и овощей

- Микробиология плодов и овощей

- Наиболее распространенные в консервном производстве виды порчи плодов и овощей и краткая характеристика их возбудителей

- Мероприятия по борьбе с болезнями плодов и овощей при хранении

- Мясо

- Рыба

-

Глава IX. Санитарно-бактериологический контроль производства баночных консервов

- Методы бактериологического исследования сырья и полуфабрикатов

- Выявление кишечной палочки, аэробов и анаэробов в консервном сырье

- Микробиологический контроль технологических операций

- Бактериологический контроль качества консервов перед стерилизацией

- Контроль вакуумирования и закатки банок

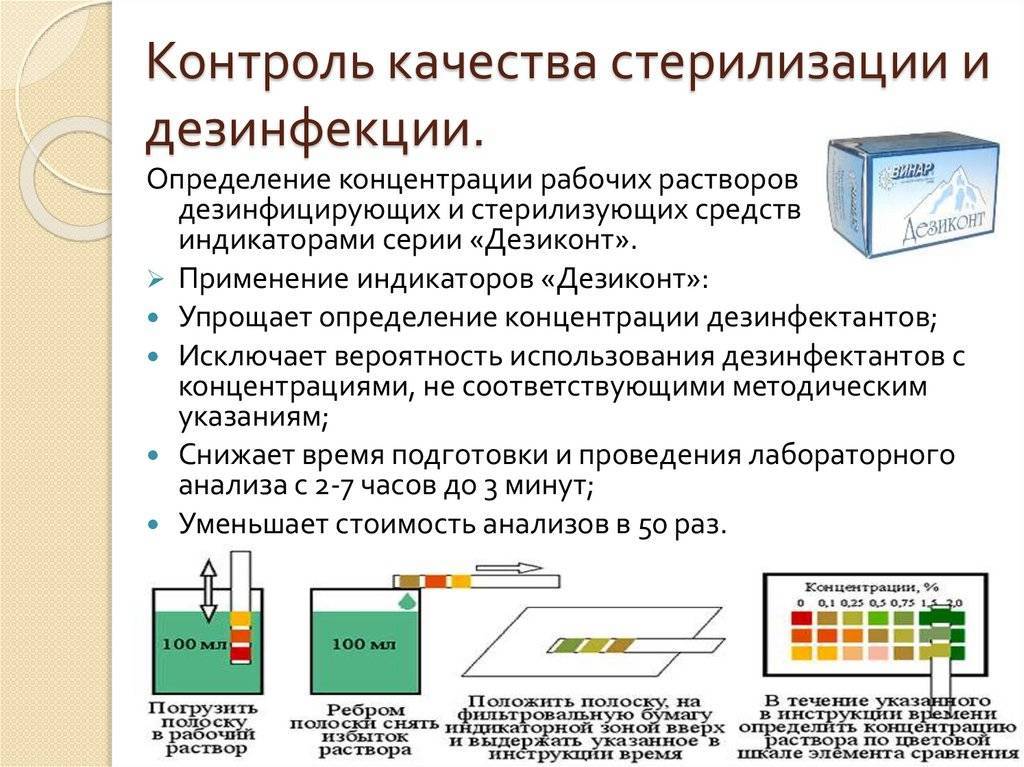

- Стерилизация консервов

- Микробиологический контроль вспомогательных материалов

- Остаточная микрофлора консервов

- Санитарно-бактериологические показатели готовых консервов

- Микробиологический бомбаж консервов

- Патогенные микроорганизмы, вызывающие отравление консервами

- Глава X. Санитарные анализы на производстве

- Производственное значение воды

- Санитарно-бактериологическое исследование воды

- Микробиологическое исследование воздуха

- Санитарно-бактериологическое исследование смывов с рук

- Санитарный контроль технологического оборудования, инвентаря, тары и рабочих мест

- Глава XI. Технологические особенности производства и источники микробиального загрязнения консервов

- Овощные натуральные консервы

- Овощные закусочные консервы

- Пюреобразные консервы для детского и диетического питания

- Томатопродукты

- Консервированные овощи и слабокислые маринады из овощей и фруктов

- Мясные и мясо-растительные консервы

- Консервированные обеденные блюда

- Рыбные консервы

- Квашеные и соленые овощи

- Заключение

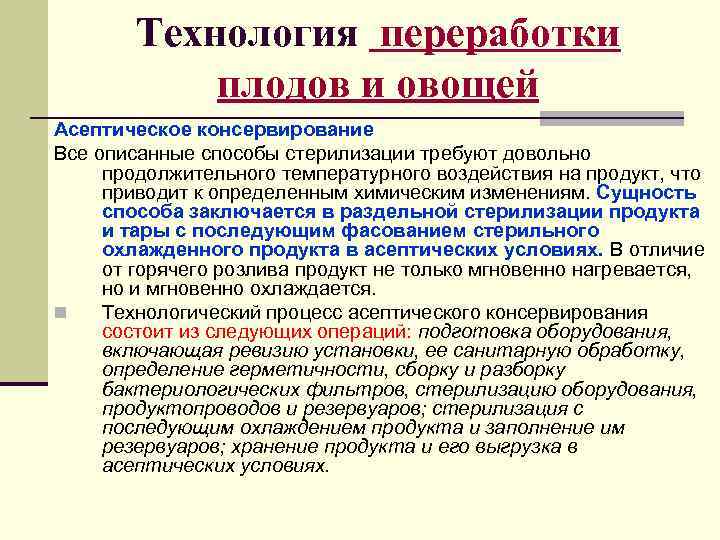

Влияние на качество еды

Асептическая обработка сохраняет качество пищевых продуктов за счет быстрой термической обработки с последующим коротким временем выдержки и быстрым охлаждением. По сравнению с консервированием, при котором пищевые продукты подвергаются высокотемпературной обработке, быстрая термообработка, обеспечиваемая асептической обработкой, позволяет лучше сохранять термочувствительные характеристики пищевых продуктов.

Вкус

Вкус продуктов, прошедших асептическую обработку, изменяется минимально. Молочные продукты могут иметь привкус вареной из-за воздействия сульфгидрильных групп. Вкус уменьшается во время хранения по мере окисления сульфгидрильных групп . Молоко, подвергшееся строгой обработке, может иметь горький привкус из-за протеолиза .

Цвет

Цвет молочных продуктов может измениться, что вызвано потемнением по Майяру . Это зависит от количества редуцирующего сахара, образования пирализинов и меланоидинов , степени обработки и температуры хранения.

Растительные пигменты, каротин и бетанин , не подвержены влиянию, в то время как хлорофилл и антоцианы минимально восстанавливаются.

Текстура

При асептической обработке мясо менее жестко, чем консервированные продукты.

Не влияет на вязкость фруктового сока . Обработанные нарезанные кусочки фруктов и овощей мягче по сравнению с необработанными кусочками из-за солюбилизации пектиновых материалов и потери клеточного тургора.

Пищевая ценность

Асептическая обработка обеспечивает стерильность за счет процесса мгновенного нагрева с температурами от 91 ° C до 146 ° C и минимальной обработки. Из-за значительно меньшего времени обработки и диапазона температур, используемых при асептической обработке, по сравнению с традиционной стерилизацией, такой как консервирование, продукты, подвергнутые асептической обработке, способны удерживать больше питательных веществ. Рибофлавин , пантотеновая кислота , биотин , ниацин и витамин B6 не подвержены действию. Примерно 10% тиамина и витамина B12 , примерно 15% фолиевой кислоты и пиридоксина и примерно 25% витамина C теряются во время асептической обработки.

Микробиологический контроль. Остаточная микрофлора.

| Наименование микроорганизмов | Морфология клеток | Устойчивость к нагреванию | Влияние на качество консервов |

| Бациллы, род Bacillus | Спорообразующие палочки, подвижные, за редким исключением грамположительные, образуют споры в строго аэробных условиях. Аэробы или факультативные анаэробы, включают психрофилов, мезофилов, термофилов | Термофильные споры обладают повышенной термоустойчивостью, мезофильные споры обладают умеренной устойчивостью к нагреванию | Обитают в почве, могут входить в состав остаточной микрофлоры любых видов консервов, некоторые виды вызывают порчу консервов |

| Субтилис, группы B. subtilis, B. pumilis, B. licheniformis | Клетки однотипные, грамположительные, образуют споры, аэробные мезофиллы | Споры обладают повышенной термоустойчивостью | Входят в состав остаточной микрофлоры плодоовощных консервов. В консервах обычно не развиваются |

| Цереус, группы B. cereus, B. antracis, B. megatherium | Клетки грамположительные, мезофиллы, факультативные анаэробы или аэробы. B. cereus может вызвать пищевое отравление | Споры B. cereus могут выдержать термическую обработку при (110-115) С | Вызывают прогоркание и прокисание плодовоягодных консервов с рН 4,0 – 5,3 |

| Полимиксамацеранс, группы B. polymyxa, B. maserans | Клетки грамположительные или грамотрицательные, образуют споры, мезофиллы, анаэробы | Обладают умеренной термоустойчивостью, устойчивы к высокой кислотности среды – рН 3,6 и выше | Вызывают бомбаж консервов с регулируемой кислотностью, компотов и других консервов со средней и высокой кислотностью |

| Клостридия, род Clostridium, C. botulinum, C. perfringens | Палочки, грамположительные, способны образовывать споры в анаэробных условиях, анаэробы, мезофиллы или термофилы | Споры обладают высокой термоустойивостью. C. botulinum вызывает заболевание ботулизмом, с летальным исходом. C. perfringens вызывает пищевое отравление | Обитают в почве, способны развиваться в консервах и вызывать порчу продукта, проявляющуюся в виде бомбажа |

| Молочнокислые бактерии, семейство Lactobacillaceae | Палочки, грамположительные, переходящие с возрастом в грамотрицательные. Не спорообразующие, анаэробы, кислотоустойчивы | Встречаются штаммы, устойчивые к температурам пастеризации | Обычная микрофлора соленых и квашенных овощей, испорченных свежих ягод, плодов, овощей |

| Молочнокислые стрептококки, семейство Streptococcaceae | Клетки неподвижные или слабоподвижные, грамположительные, спор не образуют, мезофиллы, факультативные анаэробы, образуют молочную кислоту, кислотоустойчивы | ||

| Плесневые грибы , Phycomycetes, Ascomycetes, Basidiomycetes, Fungiimperfecti | Образуют мицелий ватообразный или порошкообразный, белого, желтого, зеленого и других цветов. Мицелий состоит из гиф, которые образуют споры. Аэробы, кислотоустойчивы. Некоторые штаммы вырабатывают термоустойчивые микотоксины, вызывающие заболевания человека | Термоустойчивость спор может быть высокой | Присутствуют в почве, воздухе, воде. Вызывают порчу консервов, содержащих менее 68,5 % растворимых сухих веществ |

| Дрожжи, входят в классы Ascomycetes, Fungiimperfecti | Одноклеточные, неподвижные микроорганизмы, грамположительные, аэробы, факультативные анаэробы | Не термоустойчивы, погибают в течении 5 минут при 60 С | Обитают в почве, на поверхности плодов и овощей. Вызывают порчу консервированных продуктов, содержащих большое количество сахара |

Контроль и регулирование FDA для асептической обработки

Инспекции асептической обработки — одна из самых сложных инспекций производства пищевых продуктов. Органы управления технологическим процессом должны разработать процесс, обеспечивающий коммерческую стерильность для следующего:

- Продукт

- Все оборудование, включая удерживающую трубу и любое оборудование, расположенное ниже удерживающей трубы, например, наполнитель

- Упаковочное оборудование

- Упаковочный материал.

На предприятии должна вестись документация по производственным операциям, свидетельствующая о достижении коммерческих стерильных условий на всех участках предприятия.

Общие нормативные требования для всех пищевых продуктов, регулируемых Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США

Органы по обработке, отвечающие за асептические системы, должны знать об определенных факторах, уникальных для операций по асептической обработке и упаковке, поэтому особые знания в этой области имеют важное значение. Ни FDA, ни другой регулирующий орган не ведут список признанных органов обработки, однако некоторые организации широко признаны в государственных учреждениях и в отрасли как имеющие опыт и знания

Правила FDA полагаются на органы, занимающиеся асептической обработкой и упаковкой, чтобы установить параметры стерилизации продукта, упаковки и оборудования, чтобы гарантировать коммерческую стерильность конечного продукта.

Форма 2541c, используемая в настоящее время для регистрации асептических процессов для малокислотных пищевых продуктов в FDA, — это форма 2541c. Процессы для подкисленных пищевых продуктов, которые обрабатываются и упаковываются в асептических условиях, зарегистрированы в соответствии с 2541a. Кроме того, перерабатывающие предприятия должны быть зарегистрированы в FDA с использованием формы 2541. FDA также разработало электронную систему розлива консервов с низким содержанием кислоты (LACF), которая упрощает заполнение и отправку форм.

FDA обладает полномочиями в отношении типов систем асептической обработки и упаковки, которые могут использоваться для производства пищевых продуктов для распространения в торговле США, путем рассмотрения и принятия или отклонения форм обработки от отдельных перерабатывающих фирм. FDA может запросить у переработчика достаточную техническую информацию для оценки соответствия оборудования и процедур, используемых для производства коммерчески стерильного продукта. До тех пор, пока FDA не найдет дальнейших возражений против регистрации процесса, компании запрещается распространять продукцию, произведенную в этой системе, в межгосударственной торговле.

Готовые асептические продукты должны пройти инкубационный тест до того, как продукт будет выпущен в продажу. Фирма должна определить время и температуру инкубации, а также количество инкубируемых контейнеров. Обычно принято инкубировать при 20–25 ° C в течение минимум 7 дней, а затем сразу или после первого считывания инкубировать при 30–35 ° C в течение всего минимального времени инкубации 14 дней. Другие графики инкубации должны основываться на подтверждающих данных валидации

Важно отметить, что перед инкубацией контейнеры со средой для выращивания микробов необходимо перевернуть, чтобы обеспечить полное смачивание средой всех поверхностей.

FDA полагается на периодические проверки перерабатывающих предприятий, чтобы контролировать соблюдение нормативных требований. Частота инспекций для отдельного предприятия может значительно варьироваться в зависимости от упакованной продукции, возникновения потенциально опасных проблем обработки на предприятии и наличия инспекционного персонала FDA.

Упаковочный материал

Асептическая упаковка состоит из наполнения и запечатывания стерилизованного упаковочного материала стерилизованным продуктом. Асептический упаковочный материал должен не только обеспечивать стерильность внутри упаковки и защищать продукт от физических повреждений, но и поддерживать качество продукта внутри упаковки. Для этого ламинат формируется из следующих компонентов: полужесткая бумага, алюминий и пластик. Бумага (70%) придает упаковке жесткость, прочность и эффективную форму кирпича; потенциал для бактерий необходимо рассмотреть. Полиэтилен низкой плотности (24%), наиболее распространенный пластик, используемый для асептической упаковки, расположенный на самом внутреннем слое, образует уплотнения, которые делают упаковку непроницаемой для жидкостей. Алюминий (6%) находится внутри асептической упаковки, образуя барьер против света и кислорода, тем самым устраняя необходимость в охлаждении и предотвращая порчу без использования консервантов. Большая часть упаковочного материала, используемого в асептической упаковке, изготавливается из пластмассы, а не из металлической или стеклянной тары из-за относительно низкой стоимости производства пластика по сравнению с металлом и стеклом. Пластик легче металла или стекла, что делает его дешевле и проще в транспортировке. Для производства пластика также требовалось гораздо меньше энергии, чем для производства металла и стекла. Эти факторы сделали пластик предпочтительным упаковочным материалом для асептической обработки.

Асептический упаковочный материал Tetra Pak

Подбор асептических емкостей

Существует множество факторов, которые могут повлиять на тип асептической тары, выбранной для продукта. Следующие факторы могут повлиять на выбор упаковочного материала для продуктов, подвергнутых асептической обработке: функциональные свойства пластикового полимера (газо- и водонепроницаемость, химическая инертность , абсорбция вкуса и запаха или скальпирование ), потенциальные взаимодействия между пластиковым полимером и пищевым продуктом, желаемый срок хранения, экономические затраты, механические характеристики упаковочного материала (формовочные свойства, характеристики обращения с материалом и совместимость с методами упаковки и стерилизации), условия транспортировки и обращения (прочность, сжатие), соответствие нормативным требованиям и целевая группа потребителей.

В зависимости от продукта можно выбрать различные типы контейнеров. В таблице ниже представлены несколько типов контейнеров и примеры.

| Тип контейнера | Примеры | Характеристики контейнера |

| Жесткие контейнеры | Металлические банки, сумки, стеклянные бутылки и фляги | |

| Картонные контейнеры | Картонные коробки из бумаги / фольги / пластика Webfed и Rollfed и предварительно отформованные картонные коробки | |

| Полужесткие пластиковые контейнеры | Термоформованные чашки, ванны и подносы Webfed

Готовые чашки, ванны, подносы и бутылки |

Высокая производительность

Гибкость работы, возможность предварительной проверки качества тары |

| Гибкие пластиковые контейнеры | Пакеты, саше и т. Д. |

Преимущества и ограничения

Преимущества

Продукты, обработанные в асептических условиях, лучше удерживают питательные вещества, витамины и естественные пигменты ( хлорофилл , антоцианы , беталаины , каротиноиды ) по сравнению с консервированными продуктами из-за более низкой температуры, которой подвергаются продукты во время обработки. Асептическая обработка обеспечивает гибкость в использовании контейнеров различных размеров, а также возможность добавления биоактивных и термочувствительных компонентов после обработки ( пробиотики , омега-3 жирные кислоты , конъюгированные линолевые кислоты ).

Ограничения

Асептическая обработка стоит больше, чем консервирование, потому что стерилизация упаковочных материалов требует другого оборудования и может быть сложной. Кроме того, трудно поддерживать стерильность воздуха в помещении для обработки.

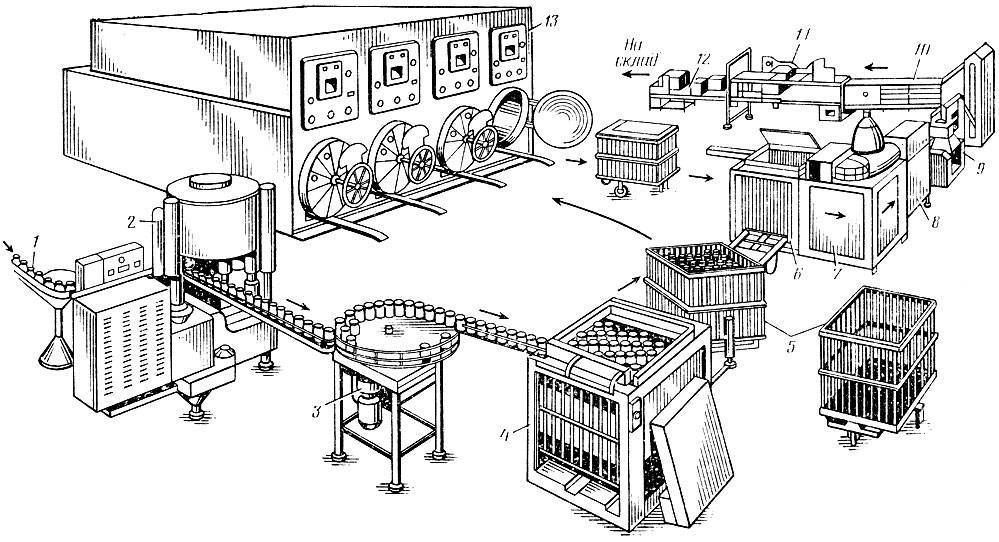

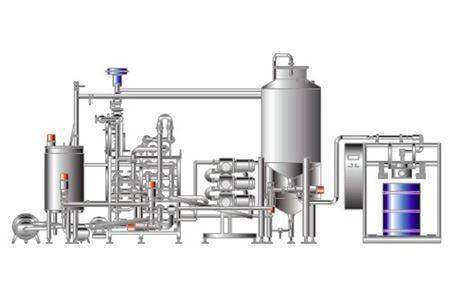

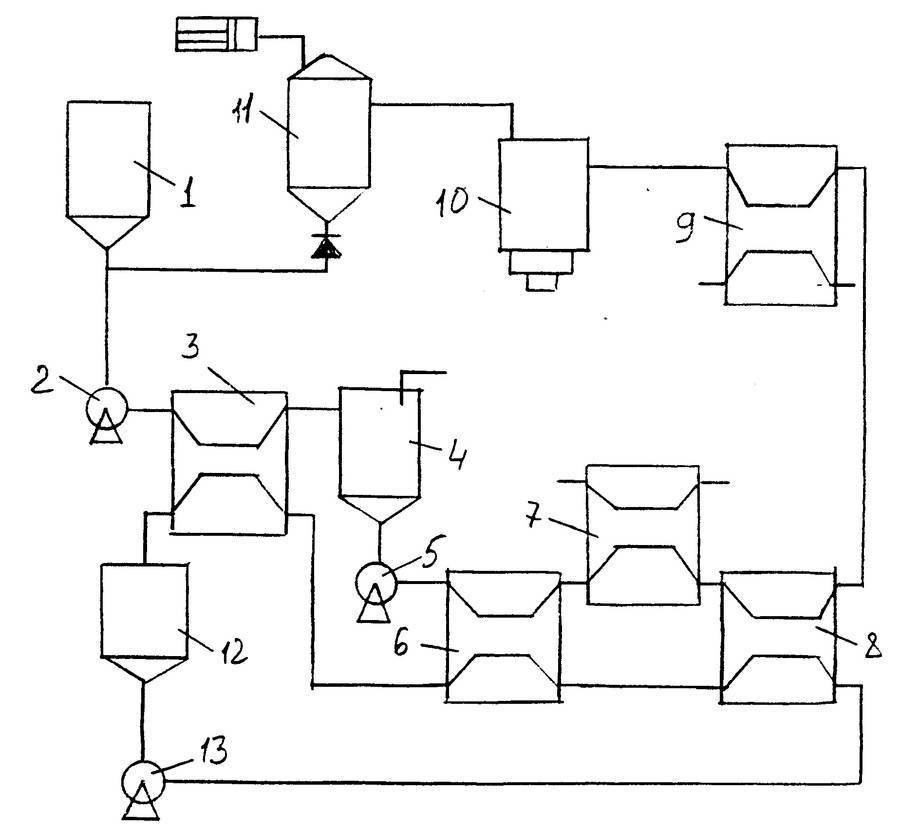

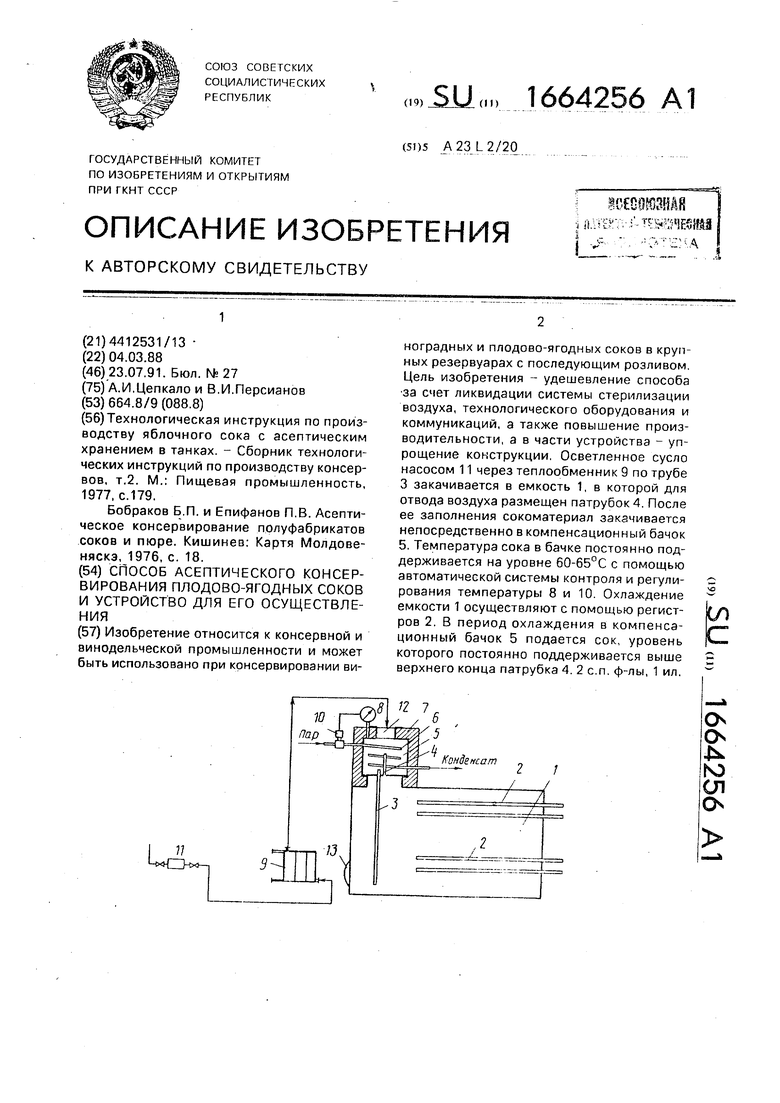

Реферат патента 1991 года Способ асептического консервирования плодово-ягодных соков и устройство для его осуществления

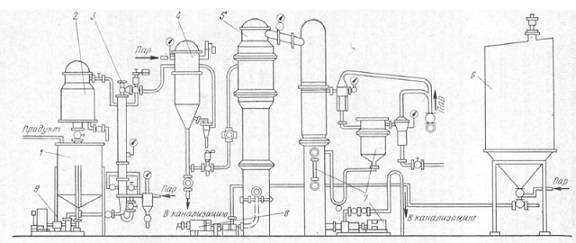

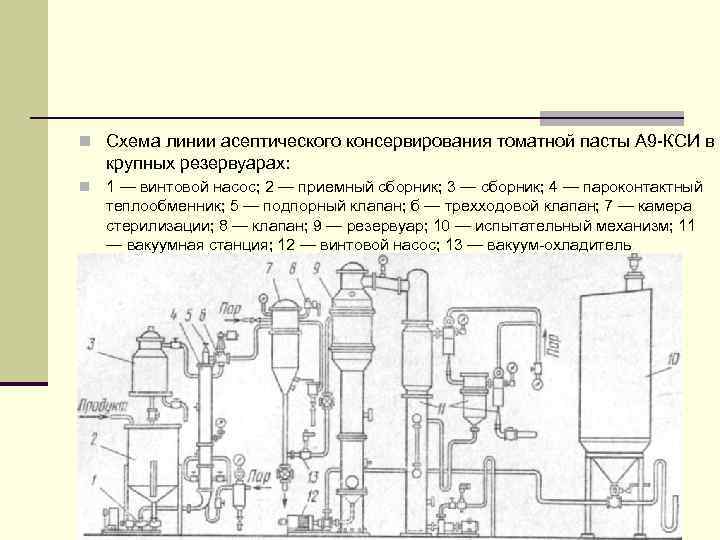

Изобретение относится к консервной и винодельческой промышленности и может быть использовано при консервировании виноградных и плодово-ягодных соков в крупных резервуарах с последующим розливом. Цель изобретения — удешевление способа за счет ликвидации системы стерилизации воздуха, технологического оборудования и коммуникаций, а также повышение производительности, а в части устройства — упрощение конструкции. Осветленное сусло насосом 11 через теплообменник 9 по трубе 3 закачивается в емкость 1, в которой для отвода воздуха размещен патрубок 4. После ее заполнения сокоматериал закачивается непосредственно в компенсационный бачок 5. Температура сока в бачке постоянно поддерживается на уровне 60 — 65°С с помощью автоматической системы контроля и регулирования температуры 8 и 10. Охлаждение емкости 1 осуществляют с помощью регистров 2. В период охлаждения в компенсационный бачок 5 подается сок, уровень которого постоянно поддерживается выше верхнего конца патрубка 4. 1 ил.

Микробиологический контроль. Микроорганизмы.

Микроорганизмы – это животные или растительные организмы, видимые только с помощью микроскопа.

К микроорганизмам относятся бактерии, плесневые грибы, дрожжи.

Одни микроорганизмы используются для получения продуктов: молочнокислых бактерий, хлеба, квашенной капусты, пива и т. п.

Другие микроорганизмы участвуют в порче пищевых продуктов – появляется неприятный вкус, запах.

Наиболее опасные микроорганизмы — это гнилостные бактерии, маслянокислые бактерии и бактерии C. botulinum.

Чем опасны бактерии C. botulinum? В процессе жизнедеятельности бактерии C. botulinum вырабатывают сильнодействующий яд без видимой порчи продукта — продукте отсутствуют неприятный запах и вкус.

Микроорганизмы делятся на:

- аэробные (существуют в присутствии кислорода);

- анаэробные (существуют без кислорода);

- факультативные аэробы (существуют в присутствии кислорода и без него);

- факультативные анаэробы (существуют без кислорода и в присутствии кислорода).

Различают:

- мезофильные микроорганизмы – оптимальная температура для их жизнедеятельности (23 – 38) С;

- термофильные микроорганизмы — оптимальная температура для их жизнедеятельности (50 – 65) С;

- психрофилы — оптимальная температура для их жизнедеятельности от +10 С до — 20 С.

При уменьшении или увеличении оптимальной температуры жизнедеятельность микроорганизмов замедляется.

Большинство микроорганизмов погибают при температуре – (50 — 60) С в течении (15-30) минут, бактерии погибают при температуре до 100 С.

Наиболее устойчивы к нагреванию термофилы и их споры. Некоторые споры термофилов выдерживают температуру нагревания 130 С и выше.

Поэтому все режимы стерилизации устанавливаются с учетом термоустойчивости микроорганизмов.

Историческое развитие пищевых продуктов

Асептическая обработка была заимствована из машины Олин Болл для холодного и горячего розлива (HCF), которая была разработана в 1927 году. Хотя HCF добилась успеха в улучшении сенсорных качеств обработанного шоколадного молока по сравнению с консервированным продуктом, использование этого оборудования было неудобным. затруднены его стоимостью, обслуживанием и негибкостью обработки контейнеров различных размеров, что приводит к отказу машины.

В 1940-х годах процесс Avoset был разработан Джорджем Гриндродом. Пищевые продукты, обработанные с использованием процесса Avoset, упаковывались под ультрафиолетовыми лампами и стерилизованным воздухом в помещении с избыточным давлением, чтобы не допустить попадания загрязняющих веществ в помещение для обработки. Стерилизация была достигнута за счет использования прямого впрыска пара при температуре 126–137 ° C (260–280 ° F) с последующим охлаждением. Пища, обработанная с использованием этой техники, была описана как «отличный кремовый продукт», и каждую минуту производилось 75–100 контейнеров.

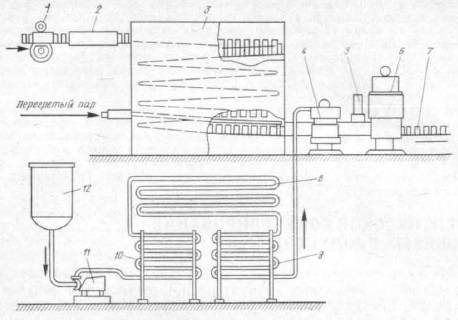

Позже, в 1940-х годах, Мак-Кинли Мартин разработал метод Dole Aseptic Process. Переработанные продукты варьировались от супов до фирменных соусов, фруктов и молочных продуктов. Этот процесс состоял из четырех этапов:

- Стерилизация продукта путем нагревания и немедленного охлаждения

- Стерилизация тары и крышек паром

- Асептическое розлив охлажденных продуктов в предварительно простерилизованные контейнеры.

- Герметизация крышек в атмосфере насыщенного или перегретого пара

Асептическая машина Dole преодолела препятствия, вызвавшие отказ HCF, поскольку она могла обрабатывать контейнеры различных размеров, требовала меньше времени на техническое обслуживание и меньше затрат

Качество обработанных продуктов оставалось неизменным независимо от размера контейнера, что является важной характеристикой термочувствительных пищевых продуктов из-за короткого времени обработки. Гороховый суп обрабатывали с использованием асептической машины Dole в следующей дозировке: время нагрева 140–146 ° C (280–290 ° F) в течение 3,53 секунды, время выдержки 8,8 секунды и охлаждение до 32 ° C (90 ° F)

) за 14,0–17,0 секунд по сравнению с обычным временем обработки 40–70 минут при 115–121 ° C (240–250 ° F). Отсутствие интереса со стороны потребителей вынудило отказаться от производства продуктов, которые обрабатывались в асептической машине Dole.

Эрик Валленберг , изобретатель Тетра Брикс

Рой Грейвс начал стерилизовать молоко в 1940-х годах. Молоко, полученное от коровы, прошло по трубопроводу в вакуумный резервуар, который затем нагревали до 285 ° F, а затем охлаждали до комнатной температуры. Продукт, расфасованный в металлические банки, был широко принят потребителями, не имеющими доступа к свежему молоку, в том числе американскими военными .

В 1959 году в пищевой промышленности появились многослойные контейнеры из бумаги, фольги и пластика, получившие название тетраэдр. В 1962 году шведская компания Tetra Pak представила этот контейнер на рынке США. Они продавали пастеризованное молоко и напитки в таре. Компания Роя Грейвса начала стерилизовать этот контейнер хлором и смогла асептически заполнить и герметично запечатать контейнер. Использование этих контейнеров не было принято американскими потребителями из-за того, что их трудно открывать, однако они широко использовались ВМС США .

В 1981 году FDA разрешило использовать перекись водорода для стерилизации контейнеров.

Сегодня суда, используемые для континентальной перевозки пищевых продуктов, оснащены асептическими цистернами для перевозки фруктовых соков. Еще один способ транспортировки пищевых продуктов, прошедших асептическую обработку, — это использование асептических пакетов.

Похожие патенты SU1664256A1

| название | год | авторы | номер документа |

|---|---|---|---|

| Дренажно-компенсационный контур системы охлаждения двигателя внутреннего сгорания | 1987 |

|

SU1574861A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006604C1 |

| Установка для производства томатного сока | 1977 |

|

SU682222A1 |

| ЭЛЕКТРИЧЕСКИЙ МОДУЛЬ ПРИВОДА ДЛЯ АВТОМОБИЛЯ, В ЧАСТНОСТИ ГРУЗОВОГО АВТОМОБИЛЯ | 2012 |

|

RU2608988C2 |

| Система охлаждения двигателя внутреннего сгорания | 1983 |

|

SU1174575A1 |

| 1964 | SU159872A1 | ||

| СПОСОБ И СИСТЕМА ПОДОГРЕВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2153098C1 |

| 1967 | SU193485A1 | ||

| Линия производства томатного и фруктовых соков | 1980 |

|

SU942664A1 |

| РАСШИРИТЕЛЬНЫЙ БАЧОК СИСТЕМЫ ОХЛАЖДЕНИЯ | 2002 |

|

RU2217609C1 |