Как производится расчет режимов стерилизации консервов

Стоит отметить, что расчет режима стерилизации сделать практически нереально. Перед тем, как осуществить процесс стерилизации банки, необходимо обеспечить все условия для хранения продуктов.

Помимо всего прочего, очень важно определить необходимые условия для нагрева, а также определиться с режимом стерилизации продуктов. В случае неправильно проведенного процесса могут испортиться все продукты, которые подвергаются стерилизации

Ни в коем случае нельзя нарушать санитарно-гигиенические нормы и правила

В случае неправильно проведенного процесса могут испортиться все продукты, которые подвергаются стерилизации. Ни в коем случае нельзя нарушать санитарно-гигиенические нормы и правила.

Как производится процесс стерилизации консервов в автоклаве?

- Для этого необходимо наполнить водой корпус сосуда.

- Далее производится процесс стерилизации тары с использованием пара. Данный процесс производится при температуре от 10 до 20 градусов. Для этого необходимо опустить в разогретую воду корзины с продукцией, которую стерилизуют.

- После этого тару прикрыть крышкой, а также запустить пар.

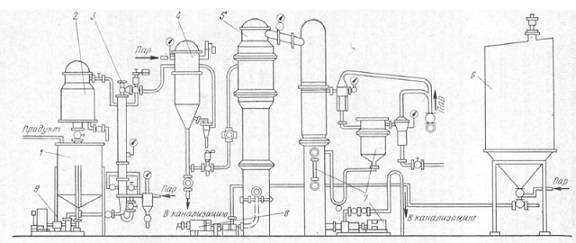

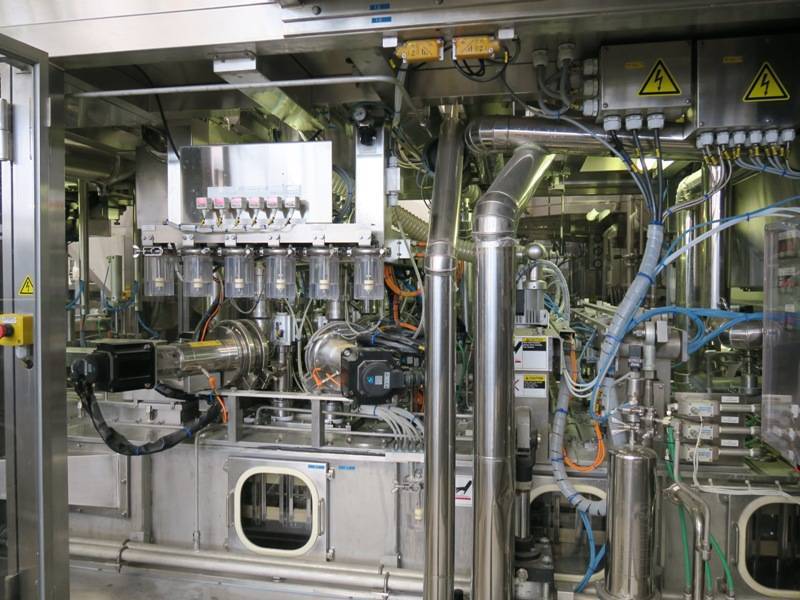

Невероятно удобным для оборудования для стерилизации консервов в наши дни принято считать автоклав, являющийся устройством, которое подает пар.

Как работает автоклав? Банки помещаются в автоклав, тара подвергается процессу герметизации, после чего подается пар. Далее вытесняется воздух, который остался в таре, когда будет достигнута определенная температура стерилизации, необходимо прекратить подачу пара, а также спустить конденсат. В конце необходимо вытащить банку из воды и охладить ее.

Процесс охлаждения производится посредством орошения тары холодной водой. Разгрузка автоклава производится при достижении определенного давления внутри тары.

Очень удобно использовать специальные устройства, то есть, машины, чтобы осуществить процесс загрузки, а также отгрузки автоклавных машин.

Чтобы не повредить банки, лучше всего применить метод водяной бани. Для этого тару помещают в ванну, наполненную водой.

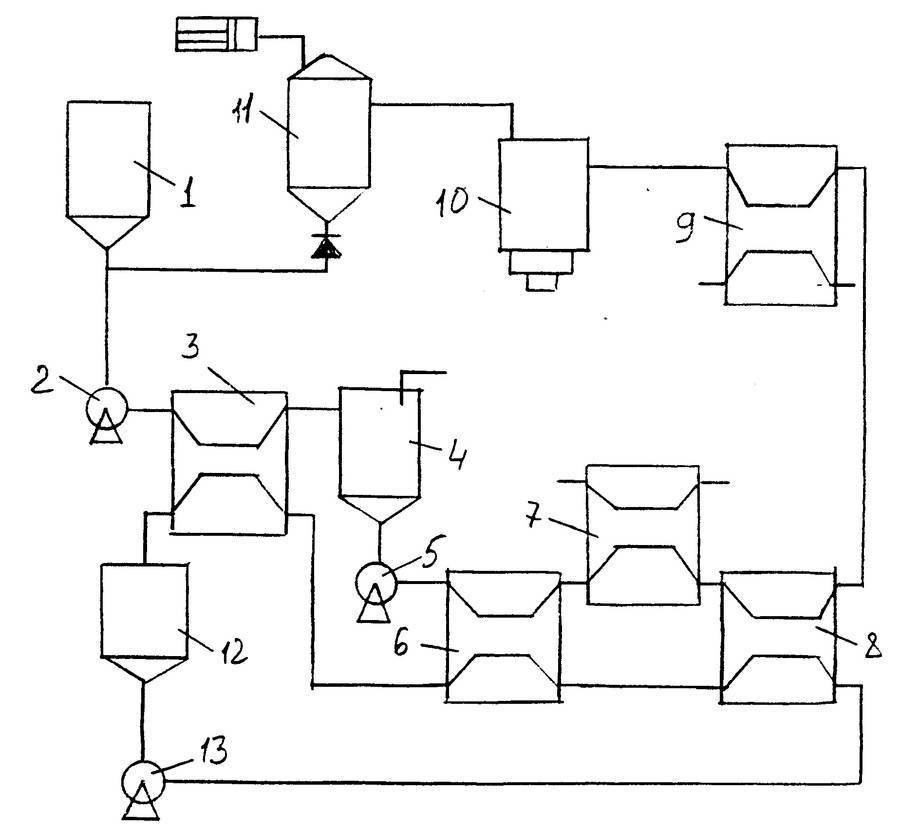

Лучшим приспособлением для стерилизации принято считать аппараты бесперебойного действия, к которым относят роторные аппараты, а также гидростатические аппараты.

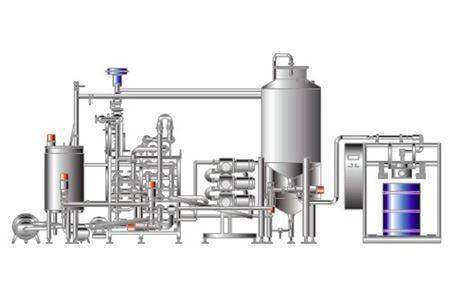

Для продукции с наибольшей кислотностью лучшим способом принято считать процесс стерилизации – горячий разлив. Данный способ стерилизации был признан считаться наиболее продуктивным. Помимо всего прочего, еще одним не менее продуктивным способом можно считать способ асептического консервирования. Данный вариант консервирования возник примерно 40 лет назад.

Изначально подготавливается оборудование, после чего определяется степень герметичности, далее производится стерилизация продуктов. После стерилизации продукты необходимо охладить.

Выставка «Агропродмаш» поможет заказать необходимое оборудование для стерилизации консервов и ознакомиться с новинками в этой области.

Производство овощных консервов в РоссииОборудование для консервов

Контроль и регулирование FDA для асептической обработки

Инспекции асептической обработки — одна из самых сложных инспекций производства пищевых продуктов. Органы управления технологическим процессом должны разработать процесс, обеспечивающий коммерческую стерильность для следующего:

- Продукт

- Все оборудование, включая удерживающую трубу и любое оборудование, расположенное ниже удерживающей трубы, например, наполнитель

- Упаковочное оборудование

- Упаковочный материал.

На предприятии должна вестись документация по производственным операциям, свидетельствующая о достижении коммерческих стерильных условий на всех участках предприятия.

Общие нормативные требования для всех пищевых продуктов, регулируемых Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США

Органы по обработке, отвечающие за асептические системы, должны знать об определенных факторах, уникальных для операций по асептической обработке и упаковке, поэтому особые знания в этой области имеют важное значение. Ни FDA, ни другой регулирующий орган не ведут список признанных органов обработки, однако некоторые организации широко признаны в государственных учреждениях и в отрасли как имеющие опыт и знания

Правила FDA полагаются на органы, занимающиеся асептической обработкой и упаковкой, чтобы установить параметры стерилизации продукта, упаковки и оборудования, чтобы гарантировать коммерческую стерильность конечного продукта.

Форма 2541c, используемая в настоящее время для регистрации асептических процессов для малокислотных пищевых продуктов в FDA, — это форма 2541c. Процессы для подкисленных пищевых продуктов, которые обрабатываются и упаковываются в асептических условиях, зарегистрированы в соответствии с 2541a. Кроме того, перерабатывающие предприятия должны быть зарегистрированы в FDA с использованием формы 2541. FDA также разработало электронную систему розлива консервов с низким содержанием кислоты (LACF), которая упрощает заполнение и отправку форм.

FDA обладает полномочиями в отношении типов систем асептической обработки и упаковки, которые могут использоваться для производства пищевых продуктов для распространения в торговле США, путем рассмотрения и принятия или отклонения форм обработки от отдельных перерабатывающих фирм. FDA может запросить у переработчика достаточную техническую информацию для оценки соответствия оборудования и процедур, используемых для производства коммерчески стерильного продукта. До тех пор, пока FDA не найдет дальнейших возражений против регистрации процесса, компании запрещается распространять продукцию, произведенную в этой системе, в межгосударственной торговле.

Готовые асептические продукты должны пройти инкубационный тест до того, как продукт будет выпущен в продажу. Фирма должна определить время и температуру инкубации, а также количество инкубируемых контейнеров. Обычно принято инкубировать при 20–25 ° C в течение минимум 7 дней, а затем сразу или после первого считывания инкубировать при 30–35 ° C в течение всего минимального времени инкубации 14 дней. Другие графики инкубации должны основываться на подтверждающих данных валидации

Важно отметить, что перед инкубацией контейнеры со средой для выращивания микробов необходимо перевернуть, чтобы обеспечить полное смачивание средой всех поверхностей.

FDA полагается на периодические проверки перерабатывающих предприятий, чтобы контролировать соблюдение нормативных требований. Частота инспекций для отдельного предприятия может значительно варьироваться в зависимости от упакованной продукции, возникновения потенциально опасных проблем обработки на предприятии и наличия инспекционного персонала FDA.

Историческое развитие пищевых продуктов

Асептическая обработка была заимствована из машины Олин Болл для холодного и горячего розлива (HCF), которая была разработана в 1927 году. Хотя HCF добилась успеха в улучшении сенсорных качеств обработанного шоколадного молока по сравнению с консервированным продуктом, использование этого оборудования было неудобным. затруднены его стоимостью, обслуживанием и негибкостью обработки контейнеров различных размеров, что приводит к отказу машины.

В 1940-х годах процесс Avoset был разработан Джорджем Гриндродом. Пищевые продукты, обработанные с использованием процесса Avoset, упаковывались под ультрафиолетовыми лампами и стерилизованным воздухом в помещении с избыточным давлением, чтобы не допустить попадания загрязняющих веществ в помещение для обработки. Стерилизация была достигнута за счет использования прямого впрыска пара при температуре 126–137 ° C (260–280 ° F) с последующим охлаждением. Пища, обработанная с использованием этой техники, была описана как «отличный кремовый продукт», и каждую минуту производилось 75–100 контейнеров.

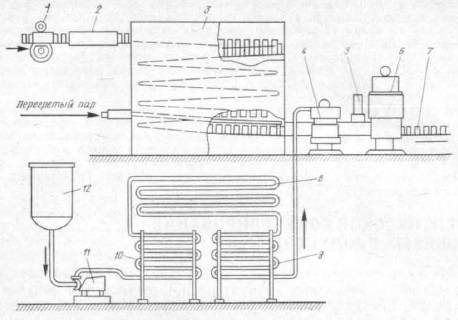

Позже, в 1940-х годах, Мак-Кинли Мартин разработал метод Dole Aseptic Process. Переработанные продукты варьировались от супов до фирменных соусов, фруктов и молочных продуктов. Этот процесс состоял из четырех этапов:

- Стерилизация продукта путем нагревания и немедленного охлаждения

- Стерилизация тары и крышек паром

- Асептическое розлив охлажденных продуктов в предварительно простерилизованные контейнеры.

- Герметизация крышек в атмосфере насыщенного или перегретого пара

Асептическая машина Dole преодолела препятствия, вызвавшие отказ HCF, поскольку она могла обрабатывать контейнеры различных размеров, требовала меньше времени на техническое обслуживание и меньше затрат

Качество обработанных продуктов оставалось неизменным независимо от размера контейнера, что является важной характеристикой термочувствительных пищевых продуктов из-за короткого времени обработки. Гороховый суп обрабатывали с использованием асептической машины Dole в следующей дозировке: время нагрева 140–146 ° C (280–290 ° F) в течение 3,53 секунды, время выдержки 8,8 секунды и охлаждение до 32 ° C (90 ° F)

) за 14,0–17,0 секунд по сравнению с обычным временем обработки 40–70 минут при 115–121 ° C (240–250 ° F). Отсутствие интереса со стороны потребителей вынудило отказаться от производства продуктов, которые обрабатывались в асептической машине Dole.

Эрик Валленберг , изобретатель Тетра Брикс

Рой Грейвс начал стерилизовать молоко в 1940-х годах. Молоко, полученное от коровы, прошло по трубопроводу в вакуумный резервуар, который затем нагревали до 285 ° F, а затем охлаждали до комнатной температуры. Продукт, расфасованный в металлические банки, был широко принят потребителями, не имеющими доступа к свежему молоку, в том числе американскими военными .

В 1959 году в пищевой промышленности появились многослойные контейнеры из бумаги, фольги и пластика, получившие название тетраэдр. В 1962 году шведская компания Tetra Pak представила этот контейнер на рынке США. Они продавали пастеризованное молоко и напитки в таре. Компания Роя Грейвса начала стерилизовать этот контейнер хлором и смогла асептически заполнить и герметично запечатать контейнер. Использование этих контейнеров не было принято американскими потребителями из-за того, что их трудно открывать, однако они широко использовались ВМС США .

В 1981 году FDA разрешило использовать перекись водорода для стерилизации контейнеров.

Сегодня суда, используемые для континентальной перевозки пищевых продуктов, оснащены асептическими цистернами для перевозки фруктовых соков. Еще один способ транспортировки пищевых продуктов, прошедших асептическую обработку, — это использование асептических пакетов.

Упаковочный материал

Асептическая упаковка состоит из наполнения и запечатывания стерилизованного упаковочного материала стерилизованным продуктом. Асептический упаковочный материал должен не только обеспечивать стерильность внутри упаковки и защищать продукт от физических повреждений, но и поддерживать качество продукта внутри упаковки. Для этого ламинат формируется из следующих компонентов: полужесткая бумага, алюминий и пластик. Бумага (70%) придает упаковке жесткость, прочность и эффективную форму кирпича; потенциал для бактерий необходимо рассмотреть. Полиэтилен низкой плотности (24%), наиболее распространенный пластик, используемый для асептической упаковки, расположенный на самом внутреннем слое, образует уплотнения, которые делают упаковку непроницаемой для жидкостей. Алюминий (6%) находится внутри асептической упаковки, образуя барьер против света и кислорода, тем самым устраняя необходимость в охлаждении и предотвращая порчу без использования консервантов. Большая часть упаковочного материала, используемого в асептической упаковке, изготавливается из пластмассы, а не из металлической или стеклянной тары из-за относительно низкой стоимости производства пластика по сравнению с металлом и стеклом. Пластик легче металла или стекла, что делает его дешевле и проще в транспортировке. Для производства пластика также требовалось гораздо меньше энергии, чем для производства металла и стекла. Эти факторы сделали пластик предпочтительным упаковочным материалом для асептической обработки.

Асептический упаковочный материал Tetra Pak

Подбор асептических емкостей

Существует множество факторов, которые могут повлиять на тип асептической тары, выбранной для продукта. Следующие факторы могут повлиять на выбор упаковочного материала для продуктов, подвергнутых асептической обработке: функциональные свойства пластикового полимера (газо- и водонепроницаемость, химическая инертность , абсорбция вкуса и запаха или скальпирование ), потенциальные взаимодействия между пластиковым полимером и пищевым продуктом, желаемый срок хранения, экономические затраты, механические характеристики упаковочного материала (формовочные свойства, характеристики обращения с материалом и совместимость с методами упаковки и стерилизации), условия транспортировки и обращения (прочность, сжатие), соответствие нормативным требованиям и целевая группа потребителей.

В зависимости от продукта можно выбрать различные типы контейнеров. В таблице ниже представлены несколько типов контейнеров и примеры.

| Тип контейнера | Примеры | Характеристики контейнера |

| Жесткие контейнеры | Металлические банки, сумки, стеклянные бутылки и фляги | |

| Картонные контейнеры | Картонные коробки из бумаги / фольги / пластика Webfed и Rollfed и предварительно отформованные картонные коробки | |

| Полужесткие пластиковые контейнеры | Термоформованные чашки, ванны и подносы Webfed

Готовые чашки, ванны, подносы и бутылки |

Высокая производительность

Гибкость работы, возможность предварительной проверки качества тары |

| Гибкие пластиковые контейнеры | Пакеты, саше и т. Д. |